电力系统中大部分火电机组锅炉出口蒸汽温度在540~560℃,高温熔盐储热技术既能很好匹配这一温度参数,又能实现大规模储热,非常适合应用于火电机组储热。

系统工作原理

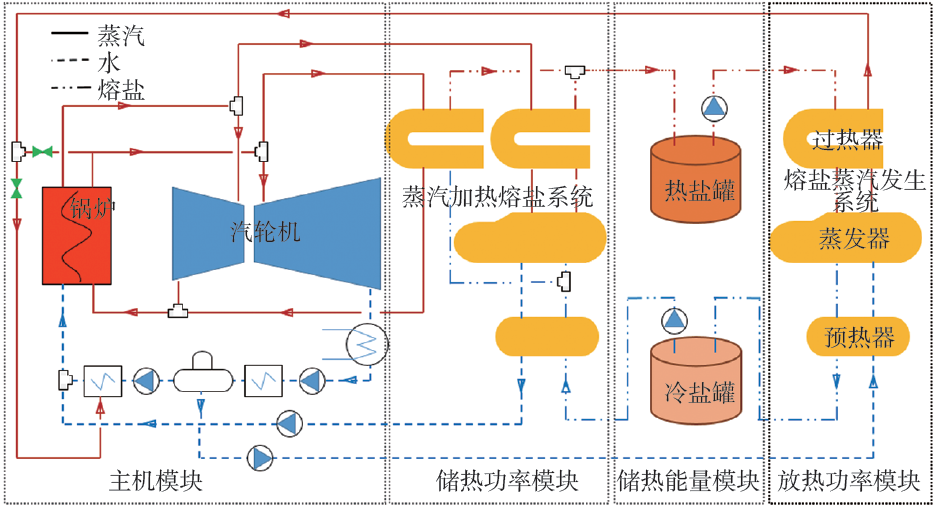

如下图所示,其相当于在火电机组常规的“锅炉-汽机”热力系统中嵌入一套外置的高温熔盐储热系统。

嵌入高温熔盐储热系统的火电机组工艺图

上述方案中储热系统相对独立,整个储热系统由储热功率模块、储热容量模块和放热功率模块组成;其中储热容量模块为双罐系统,由一个高温罐和一个低温罐组成。

当机组向下调节出力时,启动储热功率模块,锅炉产生的部分过热蒸汽和再热蒸汽通过储热功率模块对熔盐进行放热,低温罐中的冷熔盐获得热量温度升高,并储存在高温罐中。

当机组需要增加出力时,高温罐中的高温熔盐通过放热功率模块进行放热,放热模块产生的蒸汽回到汽轮机做功发电,释热后的熔盐温度降低回到低温罐中储存。

参与储热的锅炉主蒸汽在放热后形成高压凝结水,最终回到锅炉给水系统;锅炉再热蒸汽在放热后仍为蒸汽状态,但参数降低,通过增压措施与汽机高压缸排汽混合后回到锅炉再热系统循环加热。上述工艺系统中,各个工艺模块均为闭式循环并各自独立运行,在整个储放热过程中,锅炉和汽机的工质没有减少,系统灵活性高。

系统技术特点

该系统可以大幅度增加火电厂深度调峰能力,使汽机在15%额定负荷下运行,如果进一步将所发电力用于电加热器加热熔盐,甚至可以实现机组零功率上网。系统的主要技术特点如下:

1)原锅炉及其辅机系统运行在较高出力,煤耗低,经济性和安全性高,也不存在脱硝系统运行问题。

2)调峰幅度深,只需根据需要设置相应功率的换热装置即可。

3)调峰时间长,按需设置储热罐即可,可以实现单日10h以上的储热能力。

4)调峰速度快,能够满足电力系统负荷大幅度波动的调节要求。

5)储热参数高,系统综合效率高,熔盐储热温度可以达到500℃以上,放热蒸汽参数可以达到亚临界参数。

6)储能系统功率模块和容量模块相互独立,储热过程和放热过程相互独立,系统运行灵活性高,可以根据各个电厂不同的调峰需求定制储热系统方案。

7)改善了整个机组的启停速度和变负荷能力,提高机组运行灵活性。

8)系统综合效率高,能耗损失小,经济效益好。

9)储热系统使用寿命长达30年、维护成本低,平准化发电成本低。

10)对原“锅炉-汽机”工艺系统改造小,除占地面积稍大以外,对建设条件要求不高,实施便利。

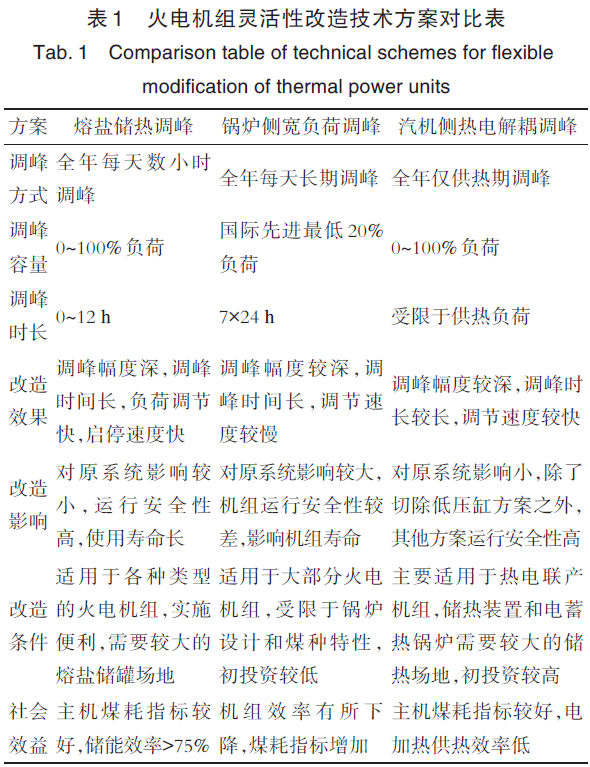

以上技术特点很好地解决了常规的火电机组灵活性改造方案存在的问题,下表为各种灵活性改造技术方案的对比。

系统的经济性

高温熔盐储热技术在火电机组灵活性改造中具有更广的机组适应性,改造后的机组具有更好的运行灵活性,更强的系统安全性,更高的运营经济性。

以35万机组从50%基准负荷深度调峰至20%负荷为例,配置高温熔盐储热系统功率105MWe,储热时长为8h。按年调峰小时数800h计算,储热系统年调峰电量84GWh。

根据2020年6月4日《湖北电力调峰辅助服务市场运营规则(试行)》,机组调峰至20%的辅助服务加权平均单价可达0.433元kWh,按此计算的年调峰收入为3640万元。调峰过程中的煤耗指标取300 g/kWh,标煤价750元/t,则年调峰成本为1890万元,故调峰净收益为1750万元。

高温熔盐储热系统放热时,可发电或者供热产生收益,当储能效率取76.2%,上网电价取0.4元/kWh时,其年储能发电收益2560万元,预计今后电力现货交易可以产生更高发电收益。

若储存的热量不返回汽轮机做功发电,而是用于工业供汽,则可以获得远高于发电的供热收益。

由此可知,上述条件下高温熔盐储热改造后的年总收益至少高达4310万元,具有较好的创利能力和应用前景,能承受较高的初投资。

同样以上述35万机组调峰为例,高温熔盐储热改造后,每年可促进新能源消纳电量84GWh。

此外,当采用新能源弃电加热延寿老机组储能系统,按照热电效率40%估算,则每年可促进新能源消纳电量33.6GWh。

火电机组进行高温熔盐储热改造,将极大地提高其深度调峰能力,尤其是能解决常规改造方案存在锅炉系统效率降低和辅机空转率增加的问题;同时,机组改造后对外提供高参数工业供汽的能力将得到大幅度提高,这将有效提高电厂经济效益,弥补调峰补偿机制的不足;高温熔盐储热技术也可以应用于火电老机组延寿改造,不仅增加系统灵活调峰电源,还可以使老旧电厂企业资产继续发挥效益。

在系统中选择一批火电机组进行大规模高温储热技术改造,可以在不增加煤炭消费总量的基础上,为系统提供大量灵活调峰电源,有效缓解新能源电力消纳问题;同时汽轮发电机组的容量被保留,可为电力系统提供了备用容量和转动惯量,有力保障电力供应和电力系统安全稳定。

文章来自互联网